یکی از روشهای معتبر و شناختهشده در طراحی طرح اختلاط بتن، روش پیشنهادی در آییننامه بریتانیا است. این روش که با عنوان Road Note No. 4 شناخته میشود، توسط مؤسسه تحقیقات راهسازی انگلستان تدوین شده و سالها در پروژههای عمرانی مورد استفاده قرار گرفته است. هرچند روش BS از نظر اصول پایه شباهتهایی با روش ACI دارد، اما برخلاف آن، فرآیند طراحی در این روش با جزئیات کمتری ارائه شده است و مرحله ساخت نمونه آزمایشی جهت صحتسنجی طرح در آن پیشبینی نشده است.

با این وجود، طرح اختلاط BS همچنان به عنوان روشی معتبر، بهویژه در کشورهای تحت نظام مهندسی بریتانیا، مطرح است و طراحی مخلوط بتن را طی ۷ گام اصلی، با بهرهگیری از جداول و نمودارهای تجربی، هدایت میکند.

گام ۱: انتخاب اسلامپ و تعیین سطح کارایی بتن تازه

نخستین مرحله در طراحی اختلاط بتن به روش BS، تعیین اسلامپ مناسب بتن تازه و طبقهبندی آن بر حسب میزان کارایی است. این مقدار معمولاً بر اساس تجربه مهندس و با در نظر گرفتن نوع کاربرد بتن و روش تراکم انتخاب میشود. طبق دستهبندی آییننامه BS، اسلامپ در چهار سطح کارایی زیر تعریف میشود:

- اسلامپ ۰ تا ۲۵ میلیمتر: کارایی بسیار پایین

- اسلامپ ۲۵ تا ۵۰ میلیمتر: کارایی پایین

- اسلامپ ۵۰ تا ۱۰۰ میلیمتر: کارایی متوسط

- اسلامپ ۱۰۰ تا ۱۸۰ میلیمتر: کارایی بالا

در صورت عدم دسترسی به تجربه پیشین، میتوان به توصیههای زیر استناد کرد:

- اسلامپ ۰ تا ۲۵ میلیمتر برای کفها و راههای بتنی که با دستگاههای ویبره خودکار تراکم مییابند مناسب است. در انتهای بالای این بازه، میتوان از ویبرههای دستی نیز بهره برد.

- اسلامپ ۲۵ تا ۵۰ میلیمتر برای بتنهایی به کار میرود که با ویبراتورهای دستی فشرده میشوند؛ در شرایط خاص، امکان تراکم دستی بتنهای دارای دانههای گرد یا نامنظم نیز در این محدوده وجود دارد. همچنین برای بتنریزی فونداسیونها با تراکم دستی یا ضعیف قابل استفاده است.

- اسلامپ ۵۰ تا ۱۰۰ میلیمتر مناسب بتنهای مسلح معمولی با تراکم دستی یا ویبره کافی است؛ همچنین برای مقاطع با تراکم متوسط آرماتور نیز کاربرد دارد.

- اسلامپ ۱۰۰ تا ۱۸۰ میلیمتر برای مقاطع پیچیده با تراکم زیاد آرماتور و بدون استفاده از ویبراتور توصیه میشود، زیرا روانی بالای بتن موجب پر شدن مناسب قالب بدون نیاز به تراکم مکانیکی خواهد شد.

گام ۲: انتخاب ضریب کنترل و تعیین مقاومت فشاری متوسط

در این گام، هدف تعیین مقاومت فشاری متوسط بتن بر اساس شرایط کنترل کیفیت ساخت در کارگاه است. برای این منظور، ابتدا ضریب کنترل یا i انتخاب میشود. این ضریب به شرایط کارگاهی، نوع مصالح و میزان نظارت بستگی دارد و به صورت نسبت مقاومت فشاری حداقل به مقاومت فشاری متوسط تعریف میشود.

الف) کنترل کیفیت بسیار خوب زمانی صدق میکند که تمام مصالح بهصورت وزنی اندازهگیری شده، مصالح دانهبندیشده بهکار گرفته شوند، رطوبت دانهها کنترل گردد و ناظر مقیم (مهندس کارگاه) بهطور دائم بر روند ساخت و اجرا نظارت داشته باشد. در این شرایط، ضریب کنترل برابر ۰٫۷۵ در نظر گرفته میشود.

ب) کنترل کیفیت معمولی به حالتی اطلاق میشود که مصالح نیز بهصورت وزنی اندازهگیری میشوند، اما تنها از دو نوع دپو (مثلاً شن و ماسه بهطور جداگانه) استفاده میگردد. در این حالت، میزان آب مورد نیاز بتن بر اساس تجربه اپراتور میکسر تعیین شده و ناظر بهصورت متناوب در کارگاه حضور دارد. در این شرایط، مقدار ضریب کنترل برابر ۰٫۶ در نظر گرفته میشود.

ج) کنترل کیفیت ضعیف مربوط به شرایطی است که مصالح بهصورت حجمی (نه وزنی) اندازهگیری میشوند و نظارتی بر فرآیند ساخت و اجرای بتن وجود ندارد. در این شرایط، ضریب کنترل معادل ۰٫۴ فرض میشود.

فرمول محاسبه ضریب کنترل i به صورت زیر است:

نکته مهم اینکه در روش BS، مقاومت فشاری بتن بر اساس نمونه مکعبی اندازهگیری میشود، نه نمونه استوانهای. مقاومت فشاری حداقل، مقاومتی است که بتن باید در سن ۲۸ روزه کسب کند و در واقع همان مقدار مورد استفاده در طراحی سازه و فولادگذاری است.

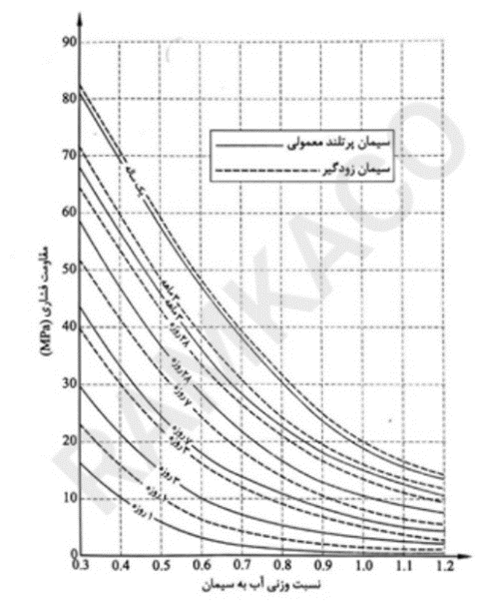

گام3: تعیین نسبت آب به سیمان

در این مرحله نسبت آب به سیمان (W/C) با استفاده از نمودار ویژهای تعیین میشود که بر پایه مقاومت فشاری متوسط بتن و نوع سیمان مصرفی تنظیم شده است. این نمودار، نسبت آب به سیمان را برای دو نوع سیمان یعنی سیمان پرتلند معمولی (تیپ I) و سیمان زودگیر (تیپ III )ارائه میدهد و امکان انتخاب نسبت مناسب را بر اساس مقاومت فشاری در سنین مختلف شامل ۱ روزه، ۷ روزه، ۲۸ روزه، سهماهه و یکساله فراهم میسازد. انتخاب مقدار صحیح W/C از این نمودار، نقش مهمی در دستیابی به مقاومت و دوام مطلوب بتن خواهد داشت.

گام ۴: تنظیم دانهبندی و تعیین نسبت وزنی دانهها

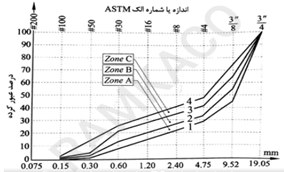

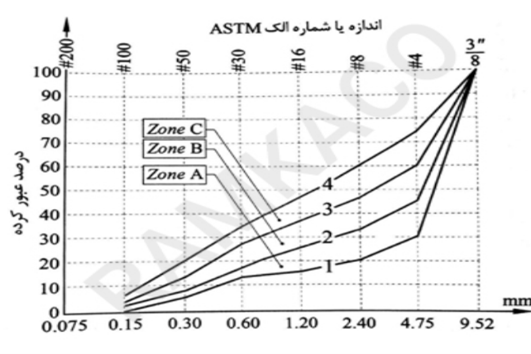

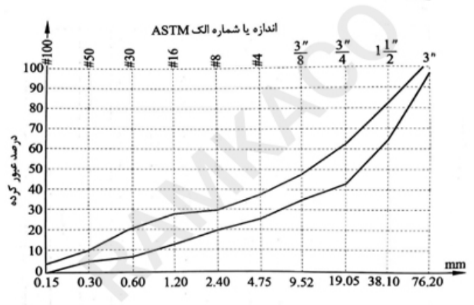

در این گام، مصالح سنگی باید با یکی از منحنیهای دانهبندی استاندارد آییننامه BS مطابقت داشته باشند. این منحنیها برای بزرگترین اندازههای اسمی مختلف شامل ۹٫۵، ۱۹، ۳۸، ۷۶ و ۱۵۲ میلیمتر ارائه شدهاند و هر نمودار دارای چهار منحنی شمارهگذاریشده از ۱ تا ۴ است. منحنی شماره ۴ دارای بیشترین مقدار ماسه و روانترین بتن، و منحنی شماره ۱ دارای کمترین مقدار ماسه و بتن خشکتر است. انتخاب منحنی مناسب بسته به کارایی مورد انتظار و شرایط اجرایی انجام میشود؛ بهطور کلی، منحنیهای پرماسهتر بتن روانتری تولید میکنند اما مصرف سیمان را نیز افزایش میدهند.

در این مرحله، دانهبندی مصالح مصرفی باید منطبق بر یکی از منحنیهای استاندارد BS باشد. این منحنیها برای مصالحی با بزرگترین ابعاد ۹٫۵، ۱۹، ۳۸، ۷۶ و ۱۵۲ میلیمتر طراحی شدهاند و هر کدام شامل چهار منحنی شمارهگذاریشده از ۱ تا ۴ هستند. منحنی شماره ۴ پرماسهترین و روانترین مخلوط را ارائه میدهد و طبیعتاً سیمان بیشتری نیاز دارد، در حالی که منحنی شماره ۱ مخلوطی خشن با ماسه کمتر به دست میدهد.

الف الف |

ب ب |

پ پ |

ج ج |

ه ه |

شکل3: منحنیهای استاندارد BS برای دانههایی با بزرگترین بعد الف)52/9، ب)05/19، پ)1/38، ج) 2/76 و ه)4/152 میلیمتر

برای انطباق مصالح با یکی از این منحنیها در کارگاه، دو حالت وجود دارد: یا دپوهای آماده با دانهبندی استاندارد موجود هستند، یا لازم است چند نوع ماسه و شن از دپوهای مختلف (مثل ماسه ۰–۵، شن ۵–۱۰، ۱۰–۲۰، و ۲۰–۴۰ میلیمتر) به نسبتهای خاصی با یکدیگر ترکیب شوند. هرچه تعداد دپوها بیشتر باشد، دقت در انطباق با منحنی استاندارد نیز بیشتر میشود.

برای تعیین این نسبتها، باید معادلاتی در برخی نقاط کلیدی منحنی استاندارد (معمولاً در مرزهای اندازهی دانهها) نوشته شود. تعداد معادلات برابر با تعداد دپوها منهای یک خواهد بود. اساس این معادلات آن است که جمع حاصلضرب مقدار هر دپو در درصد عبوری از یک الک خاص، برابر با مقدار مشابه در منحنی استاندارد انتخابشده باشد. این روند تضمین میکند که مخلوط حاصل، به منحنی هدف نزدیک شده و مشخصات موردنظر بتن تأمین گردد.

در پایان این مرحله مشخص خواهد شد که مخلوط شن و ماسه مصرفی، منطبق بر کدام منحنی استاندارد BS شده است. حال میتوان درصد رد شده آن منحنی را الک نمره ۴ با قطر شبکه ۴٫۷۶ میلیمتر، به عنوان نسبت وزنی ماسه به دانهها استخراج کرد.

همچنین میتوان نسبت درصد رد شده از الک نمره ۴ به درصد باقی مانده را به عنوان نسبت وزنی ماسه به شن، در نظر گرفت. به عنوان نمونه اگر بزرگترین بعد دانههای مصرفی ۴۰ میلیمتر بوده و دانهبندی منطبق بر منحنی استاندارد شماره ۴ باشد، نسبت ماسه به دانهها برابر است با:

همچنین نسبت دانههای ریز به دانههای درشت برابر است با:

گام ۵: تعیین نسبت وزنی دانهها به سیمان (Agg/C)

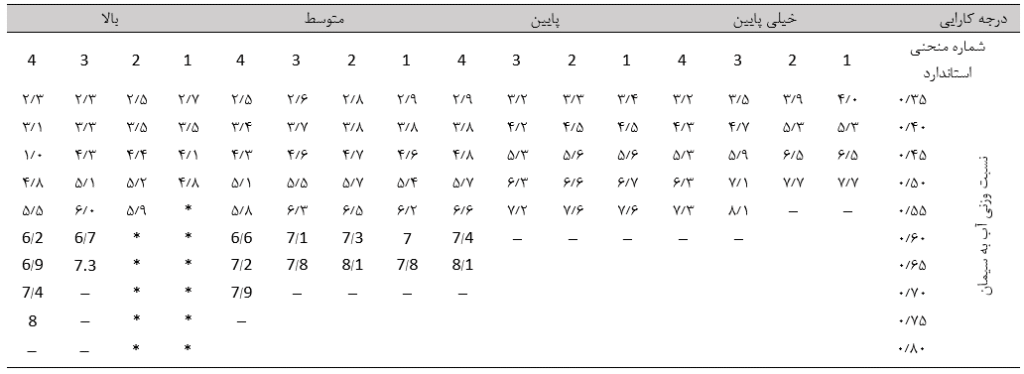

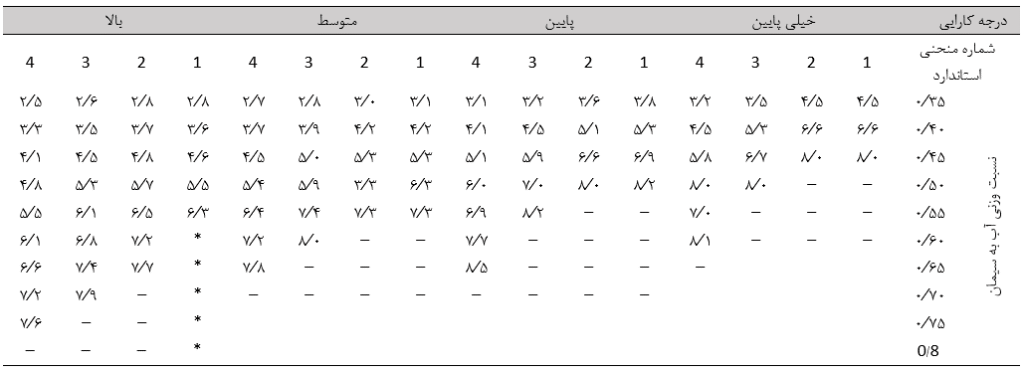

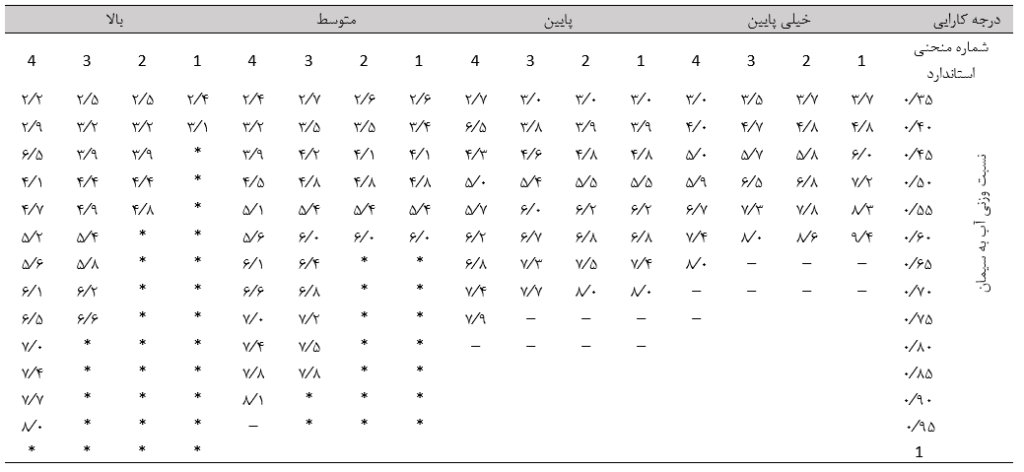

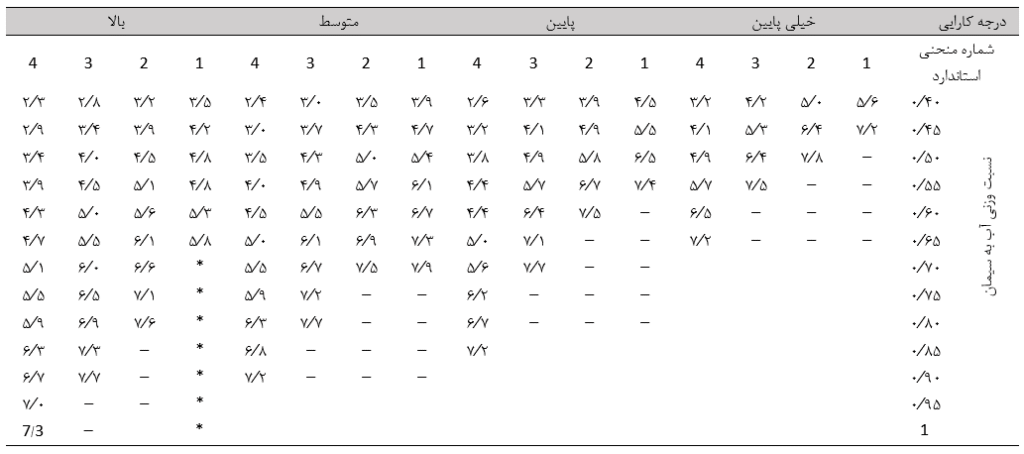

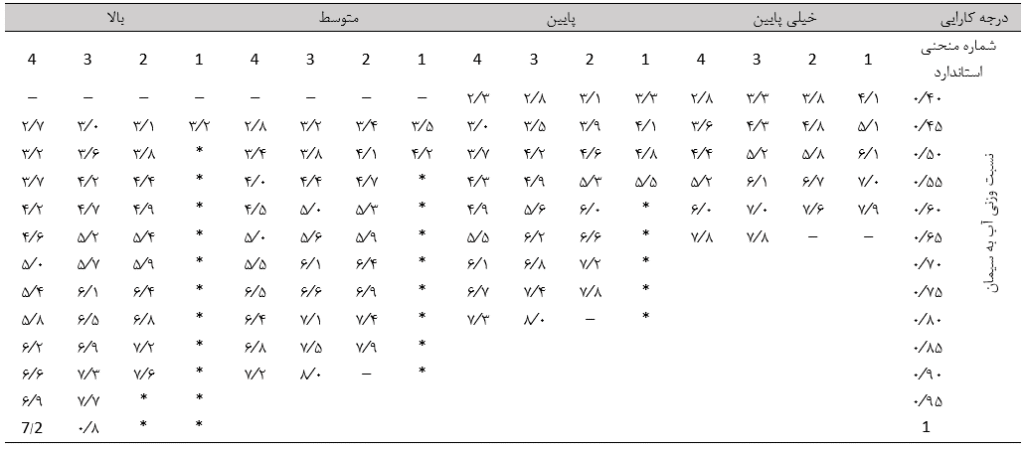

در این مرحله، نسبت وزنی کل مصالح سنگی (دانهها) به سیمان مشخص میشود. این نسبت با توجه به چهار عامل تعیین میگردد: بزرگترین بعد اسمی دانههای مصرفی، شکل دانهها (گرد یا نامنظم)، درجهی کارایی بتن (بر اساس اسلامپ)، و نوع منحنی استاندارد BS انتخابشده برای دانهبندی. بنابراین استفاده از جدول مناسب با شرایط ذکرشده، گام کلیدی در محاسبه صحیح ترکیب بتن است.

جدول7: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی برای دانهها با حداکثر بعد 1/38 میلیمتر(دانههای نامنظم)

جدول8: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی برای دانهها با حداکثر بعد05/19 میلیمتر (دانههاي گرد)

جدول9: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی برای دانهها با حداکثر بعد05/19 میلیمتر (دانههاي نامنظم)

جدول10: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی برای دانهها با حداکثر بعد05/19 میلیمتر (دانههاي گوشهدار)

جدول11: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی برای دانهها با حداکثر بعد52/9 میلیمتر (دانههاي شنی گرد)

جدول12: .نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی و برای دانههای با حداکثر بعد ۹٫۵۲ میلیمتر (دانههای شنی نامنظم)

جدول13: نسبت وزنی دانهها به سیمان بر اساس درجهی کارایی و برای دانههای با حداکثر بعد ۹٫۵۲ میلیمتر (دانههای گرانیتی خرد شده)

لازم به ذکر است که در این جداول اگر به جای نوشتن عدد نسبت دانهها به سیمان، از علامت ضرب استفاده شده باشد، بدان معناست که اگر بتنی در آن وضعیت ساخته شود، دچار مشکل جدا شدن دانهها میشود.

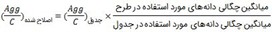

هر یک از جداول بالا بر اساس چگالی مشخصی از دانههای ریز و درشت تنظیم شده که زیر هر جدول قید شده است، در صورتی که متوسط چگالی دانههای مصرفی در طرح، با متوسط چگالی دانههای مربوط به هر جدول تفاوت داشته باشد، عدد مورد استفاده از جدول را باید در یک ضریب اصلاح ضرب کرد. این ضریب اصلاح عبارت است از نسبت میانگین وزنی چگالی دانههای مورد استفاده در طرح به میانگین وزنی چگالی دانههای جدول. بنابراین

گام ۶: نوشتن رابطه حجمی و تعیین وزن کلیه اجزای بتن

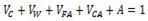

تا کنون در مراحل ۳، ۴ و ۵، سه رابطه بین مجهولات چهارگانه FA، CA، C و W برقرار شده است. در این مرحله با نوشتن یک رابطهی حجمی، معادلهی چهارم را نوشته و با حل دستگاه چهار معادله و چهار مجهول، کلیه اجزاء طرح را تعیین میکنیم.

جمع احجام کلیه اجزای بتن در واحد حجم آن برابر واحد است؛ یعنی

با تبدیل حجم به وزن هر یک از اجزاء و قرار دادن در رابطهی بالا، خواهیم داشت:

در دو رابطهی فوق، کلیهی پارامترها مطابق تعاریف آییننامه ACI به کار رفتهاند. درصد هوا در بتن، A را برای بتن بدون هوا میتوان تقریباً برابر یک درصد در نظر گرفت. اگر نسبت وزنی آب، ماسه و شن به سیمان را به ترتیب با NF، NW و NC نمایش دهیم؛

با جایگذاری روابط فوق و سادهسازی به رابطه زیر میرسیم:

با حل معادله فوق، مقدار سیمان در واحد حجم بتن به دست میآید.

برای به دست آوردن وزن سایر اجزاء در واحد حجم بتن، از روابط زیر استفاده میکنیم:

دقت شود که NW مستقیماً در مرحله ۳ به دست آمده است. NF و NC هم با توجه به نتایج مراحل ۴ و ۵، به صورت زیر تعیین میشوند:

در روش طرح اختلاط BS، تمام مقادیر دانهها (شن و ماسه) ابتدا بر اساس حالت خشک محاسبه میشوند. اما در واقعیت، دانهها معمولاً دارای رطوبت هستند. بنابراین لازم است برای رسیدن به دقت کافی، وزن دانهها بر اساس حالت مرطوب اصلاح شود. برای این کار، مقدار آب موجود در سطح دانهها از مقدار کل آب طرح اختلاط کسر میشود. همچنین وزن مرطوب دانهها با در نظر گرفتن درصد رطوبت آنها افزایش مییابد. در این روش، از اختلاف بین حالت اشباع با سطح خشک و حالت خشک صرفنظر میشود، مگر در مواردی که دقت بسیار بالا مورد نیاز باشد.

گام ۷: تصحیح برای رطوبت دانهها

در روش طرح اختلاط BS، تمام مقادیر دانهها (شن و ماسه) ابتدا بر اساس حالت خشک محاسبه میشوند. اما در واقعیت، دانهها معمولاً دارای رطوبت هستند. بنابراین لازم است برای رسیدن به دقت کافی، وزن دانهها بر اساس حالت مرطوب اصلاح شود. برای این کار، مقدار آب موجود در سطح دانهها از مقدار کل آب طرح اختلاط کسر میشود. همچنین وزن مرطوب دانهها با در نظر گرفتن درصد رطوبت آنها افزایش مییابد. در این روش، از اختلاف بین حالت اشباع با سطح خشک و حالت خشک صرفنظر میشود، مگر در مواردی که دقت بسیار بالا مورد نیاز باشد.