رومیهای باستان احتمالاً اولین کسانی بودند که از بتن استفاده کردند؛ کلمهای با ریشه لاتین که مبتنی بر سیمان هیدرولیکی است، یعنی مادهای که زیر آب سخت میشود. این ویژگی و ویژگی مرتبط آن که در طول زمان تحت تأثیر آب تغییر شیمیایی نمیکند، بسیار مهم هستند و به گسترش استفاده از بتن به عنوان یک ماده ساختمانی کمک کردهاند.

سیمان رومی بیاستفاده شد و تنها در سال ۱۸۲۴ سیمان مدرن، که به نام سیمان پرتلند شناخته میشود، توسط جوزف اسپدین، یک ساختمانساز در لیدز، ثبت اختراع شد. سیمان پرتلند نامی است که به سیمانی داده میشود که از ترکیب دقیق مواد کلسار و آرگیلاسیوس، یا سایر مواد حامل سیلیکا، آلومینا و اکسید آهن به دست میآید، با سوختن آنها در دمای کلینکرینگ و سپس آسیاب کلینکر حاصل.

تعاریف استانداردهای اصلی بریتانیا و جدید اروپایی و استانداردهای آمریکایی بر همین اساس است؛ هیچ مادهای به جز گچ، آب و مواد کمکی آسیاب پس از سوختن اضافه نمیشود.

تولید سیمان پرتلند

از تعریف سیمان پرتلند که در بالا آمده، میتوان دید که این سیمان عمدتاً از ترکیبی از ماده کلسار، مانند سنگ آهک یا گچ، و سیلیکا و آلومینا که به صورت خاک رس یا شیل یافت میشوند، ساخته میشود. فرآیند تولید اساساً شامل آسیاب مواد اولیه به یک پودر بسیار ریز، مخلوط کردن دقیق آنها در نسبتهای از پیش تعیین شده و سوختن در یک کوره چرخان بزرگ در دمای حدود ۱۴۰۰ درجه سانتیگراد (۲۵۵۰ درجه فارنهایت) است که در آن ماده سنتر و بخشی به کلینکر تبدیل میشود.

کلینکر سپس خنک شده و به پودر ریز آسیاب میشود، با افزودن مقداری گچ، و محصول نهایی سیمان پرتلند تجاری است که در سراسر جهان استفاده میشود. مخلوط و آسیاب مواد اولیه میتواند به صورت تر یا خشک انجام شود؛ از این رو به آن فرآیند تر و خشک میگویند. مخلوط به کوره چرخان تغذیه میشود که گاهی (در فرآیند تر) تا ۷ متر (۲۳ فوت) در قطر و ۲۳۰ متر (۷۵۰ فوت) طول دارد. کوره به طور کمی شیبدار است.

مخلوط در انتهای بالایی تغذیه میشود در حالی که زغال سنگ پودر شده (یا منبع حرارت دیگر) با یک جریان هوای فشرده در انتهای پایینی کوره دمیده میشود، جایی که دما ممکن است به حدود ۱۵۰۰ درجه سانتیگراد (۲۷۵۰ درجه فارنهایت) برسد. مقدار زغال سنگ مورد نیاز برای تولید یک تن (۲۲۰۰ پوند) سیمان بین ۱۰۰ کیلوگرم (۲۲۰ پوند) و حدود ۳۵۰ کیلوگرم (۷۷۰ پوند) است، بسته به فرآیند استفاده شده. امروزه، گاز و مواد قابل اشتعال مختلف نیز استفاده میشوند.

همانطور که مخلوط مواد اولیه به پایین کوره حرکت میکند، با دمای به تدریج بالاتری مواجه میشود که باعث وقوع تغییرات شیمیایی مختلف در طول کوره میگردد: ابتدا هر گونه آب از بین میرود و دیاکسیدکربن از کربنات کلسیم آزاد میشود. سپس، ماده خشک یک سری واکنشهای شیمیایی را طی میکند تا در نهایت، در گرمترین بخش کوره، حدود ۲۰ تا ۳۰ درصد از ماده به حالت مایع تبدیل شده و آهک، سیلیکا و آلومینا دوباره ترکیب میشوند.

سپس جرم به گلولههایی با قطر ۳ تا ۲۵ میلیمتر (۰.۱ تا ۱ اینچ) تبدیل میشود که به آن کلینکر گفته میشود. سپس کلینکر به کولرها میافتد، که امکان تبادل حرارت با هوای استفاده شده برای احتراق زغال سنگ پودر شده را فراهم میکنند. کلینکر خنک شده، که بسیار سخت است، به همراه گچ مجدداً آسیاب میشود تا از گیرش سریع سیمان جلوگیری شود.

ماده آسیاب شده، یعنی سیمان، تا ۱.۱ × ۱۰¹² ذره در هر کیلوگرم (۰.۵ × ۱۰² ذره در هر پوند) دارد. یک کوره مدرن (با استفاده از فرآیند خشک) میتواند تا ۶۲۰۰ تن کلینکر در روز تولید کند. برای درک بهتر این رقم، میتوان به آمار تولید سالانه سیمان اشاره کرد: ۹۲ میلیون تن در ایالات متحده و ۱۲ میلیون تن در بریتانیا. اگر مصرف سیمان (که به دلیل واردات و صادرات با تولید متفاوت است) را به شکل دیگری بیان کنیم، میتوانیم مشاهده کنیم که مقدار سیمان به ازای هر نفر در ایالات متحده ۳۸۵ کیلوگرم (۸۵۰ پوند) و در بریتانیا ۲۱۳ کیلوگرم (۴۷۰ پوند) بوده است؛ بیشترین مصرف در یک کشور صنعتی بزرگ ۱۲۱۶ کیلوگرم (۲۶۸۰ پوند) در کره بوده است.

عدد دیگری که قابل توجه است مصرف حدود ۴۰۰۰ کیلوگرم (۸۵۰۰ پوند) به ازای هر نفر در عربستان سعودی، قطر و امارات متحده عربی است. اخیراً چین به بزرگترین مصرفکننده سیمان در جهان تبدیل شده است و تقریباً نیمی از مصرف جهانی را به خود اختصاص داده است.

شیمی بنیادی سیمان

ما دیدهایم که مواد اولیه مورد استفاده در تولید سیمان پرتلند عمدتاً شامل آهک، سیلیکا، آلومینا و اکسید آهن هستند. این ترکیبات در کوره با یکدیگر واکنش میدهند تا مجموعهای از محصولات پیچیدهتر تشکیل دهند و به جز یک باقیمانده کوچک از آهک ترکیب نشده که زمان کافی برای واکنش نداشته است، حالت تعادل شیمیایی به دست میآید.

با این حال، تعادل در حین خنک شدن حفظ نمیشود و نرخ خنک شدن بر درجه بلور شدن و مقدار ماده آمورف موجود در کلینکر خنک شده تأثیر میگذارد. ویژگیهای این ماده آمورف، که به عنوان شیشه شناخته میشود، به طور قابلتوجهی با ویژگیهای ترکیبات بلوری با ترکیب شیمیایی مشابه تفاوت دارد. پیچیدگی دیگری از تعامل بخش مایع کلینکر با ترکیبات بلوری موجود ناشی میشود. با این حال، میتوان سیمان را در حالت تعادل یخزده در نظر گرفت، یعنی محصولات خنک شده فرض میشود که تعادل موجود در دمای کلینکرینگ را بازتولید میکنند.

این فرض در واقع در محاسبه ترکیب ترکیبی سیمانهای تجاری انجام میشود: ترکیب «پتانسیل» از مقادیر اندازهگیری شده اکسیدهای موجود در کلینکر محاسبه میشود، گویی که تمام محصولات تعادلی به طور کامل بلور شدهاند. چهار ترکیب به عنوان اجزای اصلی سیمان در نظر گرفته میشوند: آنها در جدول ۲.۱ همراه با نمادهای اختصاری خود فهرست شدهاند. این نمادهای کوتاهشده، که توسط شیمیدانان سیمان استفاده میشود، هر اکسید را با یک حرف توصیف میکنند، یعنی: CaO = C؛ SiO₂ = S؛ Al₂O₃ = A؛ و Fe₂O₃ = F. به همین ترتیب، H₂O در سیمان هیدراته با H نشان داده میشود.

| نام ترکیب | ترکیب اکسید | اختصار |

|---|---|---|

| سیلیکات تریکلسیم (Tricalcium silicate) | 3CaO·SiO2 | C3S |

| سیلیکات دیکلسیم (Dicalcium silicate) | 2CaO·SiO2 | C2S |

| آلومینات تریکلسیم (Tricalcium aluminate) | 3CaO·Al2O3 | C3A |

| آلومینوفریت تتراکلسیم (Tetracalcium aluminoferrite) | 4CaO·Al2O3·Fe2O3 | C4AF |

C3S = 4.07(CaO) – 7.60(SiO2) – 6.72(Al2O3) – 1.43(Fe2O3) – 2.85(SO3)

C2S = 2.87(SiO2) – 0.754(3CaO·SiO2)

C3A = 2.65(Al2O3) – 1.69(Fe2O3)

C4AF = 3.04(Fe2O3)

سیلیکاتها، C₃S و C₂S، مهمترین ترکیبات هستند که مسئول مقاومت خمیر سیمان هیدراته هستند. در واقع، سیلیکاتها در سیمان ترکیبات خالص نیستند، بلکه اکسیدهای جزئی در حالت محلول جامد دارند. این اکسیدها تأثیرات قابلتوجهی بر ترتیب اتمی، شکل بلور و خواص هیدرولیکی سیلیکاتها دارند. حضور CA در سیمان نامطلوب است: جز در سنین اولیه به مقاومت سیمان کمک میکند و در سنین بعدی هیچ تأثیری ندارد، و زمانی که خمیر سیمان سخت شده توسط سولفاتها حمله میشود، تشکیل کلسیم سولفوآلومینات (اترینجیت) ممکن است باعث اختلال شود.

با این حال، CA در تولید سیمان مفید است زیرا ترکیب آهک و سیلیکا را تسهیل میکند. CAF نیز در سیمان به مقدار کمی حضور دارد و نسبت به سه ترکیب دیگر تأثیر قابلتوجهی بر رفتار سیمان ندارد؛ با این حال، با گچ واکنش داده و کلسیم سولفوفریت تشکیل میدهد و حضور آن ممکن است هیدراتاسیون سیلیکاتها را تسریع کند.

مقدار گچ اضافه شده به کلینکر حیاتی است و بستگی به محتوای CA و محتوای قلیایی سیمان دارد. افزایش نرمی سیمان باعث افزایش مقدار CA در سنین اولیه میشود و این امر نیاز به گچ را افزایش میدهد. اضافهبار گچ منجر به انبساط و در نتیجه اختلال در خمیر سیمان تثبیتشده میشود.

محتوای بهینه گچ بر اساس تولید حرارت هیدراتاسیون تعیین میشود تا نرخ واکنش اولیه مطلوبی رخ دهد که اطمینان حاصل میکند پس از ترکیب تمام گچ، مقدار CA برای واکنش کمی باقی بماند. استانداردهای ASTM C 150-05 و BS EN 197-1 میزان گچ را به عنوان جرم تریاکسید گوگرد (SO₃) موجود مشخص میکنند.

علاوه بر ترکیبات اصلی فهرستشده در جدول ۲.۱، ترکیبات جزئی مانند MgO، TiO₂، Mn₂O₃، K₂O و Na₂O نیز وجود دارند که معمولاً بیش از چند درصد از جرم سیمان را تشکیل نمیدهند. دو ترکیب جزئی مورد توجه هستند: اکسیدهای سدیم و پتاسیم، Na₂O و K₂O، که به عنوان قلیاییها شناخته میشوند (اگرچه قلیاییهای دیگری نیز در سیمان وجود دارند).

آنها در واکنش با برخی سنگدانهها واکنش نشان میدهند و محصولات واکنش قلیایی-سنگدانهای باعث فروپاشی بتن میشوند (نگاه کنید به صفحه ۲۶۷)، و همچنین مشاهده شده است که بر نرخ افزایش مقاومت سیمان تأثیر میگذارند. بنابراین، باید اشاره کرد که اصطلاح «ترکیبات جزئی» عمدتاً به مقدار آنها اشاره دارد و نه لزوماً به اهمیتشان.

یک ایده کلی از ترکیب سیمان میتواند از جدول ۲.۲ به دست آید، که محدودیتهای ترکیب اکسید سیمانهای پرتلند را نشان میدهد. جدول ۲.۳ ترکیب اکسید یک سیمان نمونه و ترکیب ترکیبی محاسبهشده را که از طریق معادلات بوگ (Bogue) در صفحه ۱۰ به دست آمدهاند، نشان میدهد.

| اکسید | مقدار، درصد |

|---|---|

| CaO | 60-67 |

| SiO2 | 17-25 |

| Al2O3 | 3-8 |

| Fe2O3 | 0.5-6.0 |

| MgO | 0.1-4.0 |

| قلیاییها (Alkalis) | 0.2-1.3 |

| SO3 | 1-3 |

دو اصطلاح مورد استفاده در جدول ۲.۳ نیاز به توضیح دارند. باقیمانده غیرقابل حل، که با استفاده از اسید هیدروکلریک تعیین میشود، معیار تقلب سیمان است که عمدتاً ناشی از ناخالصیهای موجود در گچ است. BS EN 197-1 باقیمانده غیرقابل حل را به ۵ درصد از جرم سیمان و فیلر محدود میکند؛ برای سیمان، محدودیت ASTM C 150 برابر با ۰.۷۵ درصد است.

| اکسید | مقدار، درصد |

|---|---|

| CaO | 63 |

| SiO2 | 20 |

| Al2O3 | 6 |

| Fe2O3 | 3 |

| MgO | 1.5 |

| SO3 | 2 |

| K2O, Na2O | 1 |

| غیره | 1 |

| افت در اشتعال | 2 |

| باقیمانده نامحلول | 0.5 |

| نام ترکیب | مقدار، درصد |

|---|---|

| C3A | 10.8 |

| C3S | 54.1 |

| C2S | 16.6 |

| C4AF | 9.1 |

| ترکیبات جزئی | – |

ضرر در احتراق نشاندهنده میزان کربنه شدن و هیدراتاسیون آهک آزاد و منیزیا آزاد به دلیل قرار گرفتن سیمان در معرض جو است. حد مشخص شده برای هر دو استاندارد ASTM C 150-05 و BS EN 197-1 برابر با ۳ درصد است، به جز سیمان نوع IV ASTM (۲.۵ درصد) و سیمانهایی با فیلر BS EN (۵ درصد). از آنجا که آهک آزاد هیدراته بیخطر است، برای محتوای آهک آزاد مشخص شده در سیمان، ضرر در احتراق بیشتر واقعاً مفید است.

هیدراتاسیون سیمان (آبگیری سیمان)

تا کنون، ما درباره سیمان به صورت پودر صحبت کردهایم، اما ماده مورد علاقه در عمل خمیر سیمان تثبیتشده است. این محصول واکنش سیمان با آب است. اتفاقی که میافتد این است که در حضور آب، سیلیکاتها و آلومیناتهای (جدول ۲.۱) سیمان پرتلند محصولات هیدراتاسیون یا هیدراتها را تشکیل میدهند که به مرور زمان جرم سخت و سفتی – خمیر سیمان هیدراته شده – تولید میکنند.

همانطور که قبلاً ذکر شد، دو سیلیکات کلسیم (C₃S و C₂S) ترکیبات اصلی سیمانی در سیمان هستند که اولین آنها بسیار سریعتر از دیگری هیدرات میشود. در سیمانهای تجاری، سیلیکاتهای کلسیم حاوی ناخالصیهای کمی از برخی اکسیدهای موجود در کلینکر هستند. این ناخالصیها تأثیر قوی بر خواص سیلیکاتهای هیدراته دارند. C₃S ناصاف به عنوان آلایت و C₂S ناصاف به عنوان بلیت شناخته میشوند.

محصول هیدراتاسیون C₃S هیدرات میکروکریستالی C₃S·H₂O است، با مقداری آهک که به عنوان Ca(OH)₂ کریستالی جدا میشود؛ C₂S به طور مشابه رفتار میکند اما آشکارا آهک کمتری دارد. امروزه، هیدراتهای سیلیکات کلسیم به عنوان C-S-H توصیف میشوند (قبلاً به عنوان ژل توبرموریت شناخته میشدند)، واکنشهای هیدراتاسیون تقریباً به صورت زیر نوشته میشوند:

برای C3S:

2C3S + 6H → C3S2H3 + 3Ca(OH)2

[100] [24] [75] [49]

برای C2S:

2C2S + 4H → C3S2H3 + Ca(OH)2

[100] [21] [99] [22]

اعداد داخل براکتها جرمهای مربوطه را نشان میدهند و بر این اساس هر دو سیلیکات تقریباً مقدار یکسانی آب برای هیدراتاسیون نیاز دارند، اما C₃S بیش از دو برابر Ca(OH)₂ تولید میکند که توسط هیدراتاسیون C₂S تشکیل میشود.

مقدار CA در بیشتر سیمانها نسبتاً کم است؛ ساختار هیدرات آن از فرم بلوری مکعبی است که توسط هیدراتهای سیلیکات کلسیم احاطه شده است. واکنش CA خالص با آب بسیار سریع است و منجر به گیرش سریع میشود که توسط افزودن گچ به کلینکر سیمان جلوگیری میشود. با این حال، نرخ واکنش CA سریعتر از سیلیکاتهای کلسیم است، واکنش تقریبی به صورت زیر است:

برای C3A:

C3A + 6H → C3AH6

[100] [40] [140]

جرمهای داخل براکت نشان میدهند که نسبت بیشتری از آب نسبت به هیدراتاسیون سیلیکاتها مورد نیاز است.

ممکن است در این مرحله مفید باشد که الگوی تشکیل و هیدراتاسیون سیمان را خلاصه کنیم: این الگو به صورت شماتیکی در شکل ۲.۱ نشان داده شده است.

گرمای هیدراتاسیون و مقاومت سیمان

مانند بسیاری از واکنشهای شیمیایی، هیدراتاسیون ترکیبات سیمان اگزوترمیک است و مقدار حرارت (بر حسب ژول) به ازای هر گرم سیمان غیرهیدراته که در هیدراتاسیون کامل در دمای معین آزاد میشود، به عنوان حرارت هیدراتاسیون تعریف میشود. روشهای تعیین مقدار آن در BS 4550: بخش ۳: قسمت 3.8: ۱۹۷۸، و ASTM C 186-05 توضیح داده شدهاند.

دمایی که هیدراتاسیون در آن رخ میدهد، به شدت بر نرخ تولید حرارت تأثیر میگذارد، که از نظر عملیاتی مهمتر از کل حرارت هیدراتاسیون است؛ همان مقدار حرارت تولید شده در یک دوره طولانیتر میتواند تا حد زیادی دفع شود و در نتیجه افزایش دما کمتری داشته باشد. این مسئله در صفحه ۱۶۶ مورد بحث قرار گرفته است.

برای محدوده معمول سیمانهای پرتلند، حدود نیمی از کل حرارت بین ۱ تا ۳ روز آزاد میشود، حدود سهچهارم آن در ۷ روز و تقریباً ۹۰ درصد آن در ۶ ماه. در واقع، حرارت هیدراتاسیون به ترکیب شیمیایی سیمان بستگی دارد و تقریباً برابر با مجموع حرارتهای هیدراتاسیون ترکیبات خالص فردی است وقتی نسبتهای جرم مربوطه آنها به صورت جداگانه هیدرات میشوند؛ مقادیر معمول در جدول ۲.۴ آمده است.

نمودار تشکیل و هیدراتاسیون سیمان پرتلند

- عناصر تشکیلدهنده: O2, Si, Ca, Al, Fe

- اکسیدهای تشکیلدهنده: CaO, SiO2, Al2O3, Fe2O3

- ترکیبات سیمان: C3S, C2S, C3A, C4AF

- سیمان پرتلند: انواع مختلف

- محصولات هیدراتاسیون: ژل C-S-H, Ca(OH)2

جدول ۲.۴: حرارت هیدراتاسیون ترکیبات

| ترکیب | ترکیبات خالص | حرارت هیدراتاسیون (J/g) | حرارت هیدراتاسیون (Cal/g) |

|---|---|---|---|

| C₃S | C₃S | ۵۰۲ | ۱۲۰ |

| C₂S | C₂S | ۲۶۰ | ۶۲ |

| CA | CA | ۸۶۷ | ۲۰۷ |

| CAF | CAF | ۴۱۹ | ۱۰۰ |

از این رو، با کاهش نسبتهای CA و C₃S، حرارت هیدراتاسیون (و نرخ آن) سیمان میتواند کاهش یابد. نرمی سیمان بر نرخ تولید حرارت تأثیر میگذارد اما نه مقدار کل حرارت آزاد شده، که میتواند در بتن با مقدار سیمان در مخلوط (غنی بودن) کنترل شود.

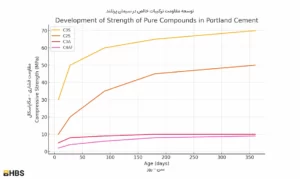

قابل توجه است که هیچ رابطهای بین حرارت هیدراتاسیون و خواص سیمانی ترکیبات فردی وجود ندارد. همانطور که گفتیم، دو ترکیب عمدتاً مسئول مقاومت سیمان هیدراته شده، C₃S و C₂S هستند، و یک قاعده ساده این فرض را میکند که C₃S بیشترین سهم را در توسعه مقاومت در طول چهار هفته اول دارد و C₂S تأثیر بر افزایش مقاومت در مراحل بعدی دارد.

در سن حدود یک سال، این دو ترکیب به طور تقریبی مساوی به مقاومت سیمان هیدراته شده کمک میکنند. شکل ۲.۲ توسعه مقاومت چهار ترکیب خالص سیمان را نشان میدهد. با این حال، برخلاف پیشبینی حرارت هیدراتاسیون سیمان از ترکیب ترکیبات آن، پیشبینی مقاومت سیمان هیدراته شده بر اساس ترکیب ترکیبی ممکن نبوده است.

آزمایشهای سیمان

به دلیل اهمیت کیفیت سیمان برای تولید بتن خوب، تولید سیمان نیازمند کنترل دقیق است. تعداد زیادی آزمایش در آزمایشگاه کارخانه سیمان انجام میشود تا اطمینان حاصل شود که سیمان دارای کیفیت مطلوب است و با الزامات استانداردهای ملی مرتبط مطابقت دارد. همچنین برای خریدار یا یک آزمایشگاه مستقل، انجام آزمایشهای پذیرش دورهای یا بررسی خواص سیمان برای استفاده در برخی اهداف خاص مطلوب است.

آزمایشهای ترکیب شیمیایی خارج از محدوده این کتاب هستند و خواننده به کتابشناسی یا استانداردهای مربوطه ارجاع داده میشود: ASTM C 114-05 و BS EN 196-2: ۱۹۹۵. آزمایشهای نرمی، زمانهای گیرش، آزمایشهای پایداری و آزمایشهای مقاومت، همانطور که توسط روشهای ASTM و BS EN تعیین شدهاند، اکنون به طور مختصر توضیح داده میشوند.

نرمی سیمان

از آنجایی که هیدراتاسیون در سطح ذرات سیمان آغاز میشود، کل سطح سیمان نشاندهنده ماده موجود برای هیدراتاسیون است. بنابراین، نرخ هیدراتاسیون به نرمی ذرات سیمان بستگی دارد و برای توسعه سریع مقاومت، نرمی بالا ضروری است. با این حال، هزینه آسیاب و تأثیر نرمی بر سایر خواص، مانند نیاز به گچ، کارایی بتن تازه و رفتار بلندمدت، باید در نظر گرفته شود.

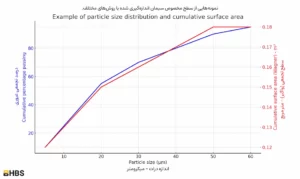

نرمی یک ویژگی حیاتی سیمان است و هر دو استاندارد BS و ASTM تعیین سطح خاص (بر حسب متر مربع بر کیلوگرم) را الزامی میکنند. یک روش مستقیم اندازهگیری توزیع اندازه ذرات با رسوبزایی یا الوتریشن است؛ این روشها مبتنی بر قانون استوک هستند که سرعت نهایی سقوط تحت گرانش ذره کروی در یک محیط سیال را تعیین میکند.

یک توسعه روش، توربیدیمتور واگنر است، همانطور که در ASTM C 115-96a (تأیید مجدد ۲۰۰۳) مشخص شده است. در این روش، غلظت ذرات در معلق در یک سطح معین در نفت سفید با استفاده از پرتو نوری تعیین میشود، درصد نور عبوری (و بنابراین سطح ذرات) توسط یک فوتوسل اندازهگیری میشود. یک نمودار معمولی از توزیع اندازه ذرات در شکل ۲.۳ نشان داده شده است، که همچنین سهم این ذرات در کل سطح نمونه را نشان میدهد.

سطح خاص سیمان میتواند با روش نفوذپذیری هوا (روش لیا و نرس) (BS EN 196-6: ۱۹۹۲) که افت فشار هنگام جریان هوا خشک با سرعت ثابت از یک بستر سیمان با پرورزی و ضخامت مشخص را اندازهگیری میکند، تعیین شود. از این طریق، سطح هر واحد جرم بستر میتواند با نفوذپذیری بستر مرتبط شود.

یک اصلاحیه از این روش، روش بلاین (ASTM C 204-05) است که در آن هوا از بستر با سرعت ثابت عبور نمیکند، بلکه حجم معینی از هوا با فشار متوسط تعیین شده عبور میکند، نرخ جریان به طور پیوسته کاهش مییابد؛ زمان مورد نیاز برای جریان اندازهگیری میشود و برای یک دستگاه و پرورزی استاندارد مشخص، سطح خاص میتواند محاسبه شود.

هر دو روش نفوذپذیری هوا مقادیر مشابهی از سطح خاص را ارائه میدهند اما بسیار بیشتر از روش توربیدیمتور واگنر هستند (نگاه کنید به جدول ۲.۵). این به دلیل فرض واگنر درباره توزیع اندازه است که سطح ذرات زیر ۷.۵ میکرومتر را به طور مؤثری کمتر از حد واقعی تخمین میزند. با این حال، در عمل، همه روشها برای ارزیابی تغییر نسبی در نرمی سیمان کافی هستند.

| سیمان | سطح مخصوص (متر مربع بر کیلوگرم) اندازهگیری شده توسط: | ||

|---|---|---|---|

| روش واگنر | روش لی و نرس | روش جذب نیتروژن | |

| الف | 180 | 260 | 790 |

| ب | 230 | 415 | 1000 |

همچنین در جدول ۲.۵، سطح خاص اندازهگیری شده با روش جذب نیتروژن نشان داده شده است، که مقادیر بسیار بالاتری را به دلیل دسترسی بیشتر نیتروژن به سطح سیمان تولید میکند.

قوام خمیر استاندارد سیمان

برای تعیین زمان گیرش اولیه، زمان گیرش نهایی و برای آزمایشهای پایداری Le Chatelier، باید از خمیر سیمان با قوام استاندارد استفاده شود. بنابراین، لازم است برای هر سیمان معین، محتوای آب که خمیر با قوام استاندارد تولید میکند، تعیین شود. قوام توسط دستگاه ویکات تعیین میشود، که عمق نفوذ پیستون با قطر ۱۰ میلیمتر (۰.۴ اینچ) تحت وزن خود را اندازهگیری میکند. هنگامی که عمق نفوذ به مقدار معینی برسد، محتوای آب مورد نیاز قوام استاندارد بین ۲۶ تا ۳۳ درصد (بر حسب درصد جرم سیمان خشک) را نشان میدهد.

زمان گیرش سیمان

این اصطلاح برای توصیف سفت شدن خمیر سیمان استفاده میشود. به طور کلی، گیرش به معنای تغییر از حالت مایع به حالت سخت است. گیرش عمدتاً به دلیل هیدراتاسیون انتخابی CA و C₃S ایجاد میشود و با افزایش دما در خمیر سیمان همراه است؛ گیرش اولیه با افزایش سریع دما و گیرش نهایی با دمای اوج مرتبط است.

باید گیرش اولیه و نهایی را از گیرش کاذب که گاهی چند دقیقه پس از مخلوط کردن با آب رخ میدهد (ASTM C 451-05) تمایز داد. در گیرش کاذب هیچ حرارتی آزاد نمیشود و بتن میتواند بدون افزودن آب دوباره مخلوط شود. گیرش سریع قبلاً ذکر شده و با آزادسازی حرارت مشخص میشود.

برای تعیین گیرش اولیه، مجدداً از دستگاه ویکات استفاده میشود، این بار با سوزن با قطر ۱ میلیمتر (۰.۰۴ اینچ)، که تحت وزن مشخصی روی خمیر با قوام استاندارد عمل میکند. هنگامی که سوزن تا نقطهای ۵ میلیمتر (۰.۲ اینچ) از پایین قالب خاص نفوذ میکند، گیرش اولیه رخ داده است (زمان از افزودن آب مخلوط تا سیمان اندازهگیری میشود). زمان حداقل ۴۵ دقیقه توسط BS EN 197-1 برای سیمانهای کلاس مقاومت ۵۲.۵ N و ۶۲.۵ N تعیین شده است، در حالی که ۶۰ دقیقه برای کلاس مقاومت ۳۲.۵ N و R و ۴۲.۵ N و R اعمال میشود.

رویه مشابهی توسط ASTM C 191-04b مشخص شده است، به جز اینکه عمق نفوذ کمتری مورد نیاز است؛ زمان گیرش حداقل ۶۰ دقیقه برای سیمانهای پرتلند (ASTM C 150-05) تعیین شده است.

گیرش نهایی با سوزنی با اتصال فلزی که به گونهای حفر شده است که لبه برشی دایرهای ۵ میلیمتر (۰.۲ اینچ) در قطر باقی بماند و ۰.۵ میلیمتر (۰.۰۲ اینچ) پشت نوک سوزن گیرش شود، تعیین میشود. گیرش نهایی زمانی رخ میدهد که سوزن روی سطح خمیر اثر بگذارد اما لبه برشی این کار را نکند. استانداردهای بریتانیا زمان گیرش نهایی را حداکثر ۱۰ ساعت برای سیمانهای پرتلند مشخص میکنند، که با استانداردهای آمریکایی همخوانی دارد. روش جایگزین، آزمون گیلمور است که توسط ASTM C 266-04 تعیین شده است.

زمانهای گیرش اولیه و نهایی تقریباً به این صورت مرتبط هستند: زمان نهایی (دقیقه) = ۹۰ + ۱.۲ [زمان اولیه (دقیقه)] (به جز برای سیمانهای آلومینیوم بالا). از آنجا که دما بر زمانهای گیرش تأثیر میگذارد، BS EN 196-3: ۱۹۹۵ مشخص میکند که مخلوطسازی باید در دمای ۲۰ ± ۲ درجه سانتیگراد (۶۸ ± ۴ درجه فارنهایت) و رطوبت نسبی حداقل ۶۵ درصد انجام شود و خمیر سیمان در دمای ۲۰ ± ۱ درجه سانتیگراد (۶۸ ± ۲ درجه فارنهایت) و حداکثر رطوبت نسبی ۹۰ درصد ذخیره شود.

پایداری سیمان

ضروری است که خمیر سیمان پس از تثبیت، تغییر حجم قابلتوجهی نداشته باشد. یکی از محدودیتها این است که نباید انبساط قابلتوجهی وجود داشته باشد که تحت شرایط قید، ممکن است باعث اختلال در خمیر سیمان سخت شده شود. چنین انبساطی ممکن است به دلیل واکنشهای آهک آزاد، منیزیا و سولفات کلسیم رخ دهد و سیمانهایی که این نوع انبساط را نشان میدهند به عنوان سیمانهای ناسالم طبقهبندی میشوند.

آهک آزاد در کلینکر حضور دارد و با سایر ترکیبات بینکریستالیزه شده است؛ بنابراین، هیدراتاسیون آهک آزاد بسیار کند است و حجم بیشتری نسبت به اکسید کلسیم آزاد اصلی اشغال میکند. آهک آزاد را نمیتوان از طریق تجزیه شیمیایی سیمان تعیین کرد زیرا امکان تمایز بین CaO واکنش نداده و Ca(OH)₂ که توسط هیدراتاسیون جزئی سیلیکاتها هنگامی که سیمان در معرض جو قرار میگیرد، تولید میشود وجود ندارد.

منیزیا با آب به شکلی مشابه CaO واکنش میدهد، اما تنها فرم بلوری آن به طور زیانباری واکنشپذیر است، بنابراین ناسالمی رخ میدهد. سولفات کلسیم سومین ترکیبی است که احتمال انبساط را از طریق تشکیل کلسیم سولفوآلومینات (اترینجیت) از گچ اضافی (که توسط CA در حین گیرش مصرف نشده است) دارد.

آزمون تسریعشده Le Chatelier توسط BS EN 196-3: ۱۹۹۵ برای تشخیص ناسالمی به دلیل آهک آزاد تنها مشخص شده است. اساساً، آزمون به شرح زیر است. خمیر سیمان با قوام استاندارد در آب برای ۲۴ ساعت ذخیره میشود. انبساط پس از افزایش دما و جوشاندن به مدت ۱ ساعت، سپس خنک شدن به دمای اصلی تعیین میشود.

اگر انبساط از مقدار مشخصی تجاوز کند، آزمون دیگری پس از اینکه سیمان پخش و هواگیری شده برای ۷ روز انجام میشود. در پایان این دوره، آهک ممکن است هیدراته یا کربنه شده باشد، بنابراین آزمون انبساط دوم باید در محدوده ۵۰ درصدی مقدار مشخص شده اصلی قرار گیرد. سیمانی که حداقل یکی از این آزمونها را نداشته باشد نباید استفاده شود. در عمل، ناسالمی به دلیل آهک آزاد بسیار نادر است.

منیزیا به ندرت در مقدار زیاد در مواد اولیه مورد استفاده برای ساخت سیمان در بریتانیا حضور دارد، اما در ایالات متحده این طور نیست. به همین دلیل، ASTM C 151-05 آزمون اتوکلاو را مشخص میکند که به هر دو منیزیا آزاد و آهک آزاد حساس است. در این آزمون، نمونه خمیر سیمان تمیز با طول مشخص در هوای مرطوب برای ۲۴ ساعت نگهداری شده و سپس توسط بخار با فشار بالا (۲ مگاپاسکال (۲۹۵ psi)) به مدت حدود ۱ ساعت گرم میشود تا دمای ۲۱۶ درجه سانتیگراد (۴۲۰ درجه فارنهایت) برسد.

پس از نگهداری این دما و فشار به مدت ۳ ساعت دیگر، اتوکلاو خنک میشود تا فشار در طی ۱.۵ ساعت کاهش یابد و نمونه در آب تا ۲۳ درجه سانتیگراد (۷۳ درجه فارنهایت) در ۱۵ دقیقه خنک میشود. پس از ۱۵ دقیقه دیگر، طول نمونه اندازهگیری میشود: انبساط به دلیل اتوکلاوینگ نباید از ۰.۸ درصد طول اصلی تجاوز کند. این آزمون تسریعشده بیش از یک نشانگر گسترده از خطر انبساط بلندمدت در عمل نمیدهد.

آزمونی برای تشخیص ناسالمی به دلیل گچ اضافی وجود ندارد، اما محتوای آن را میتوان به راحتی با تجزیه شیمیایی تعیین کرد.

مقاومت سیمان

آزمایشهای مقاومت بر خمیر سیمان تمیز انجام نمیشوند به دلیل مشکلات در به دست آوردن نمونههای خوب و آزمایش با تغییرات زیاد در نتایج آزمایش. ملات سیمان-شنه و در برخی موارد، بتن با نسبتهای تعیینشده، ساختهشده با مواد مشخص تحت شرایط سخت کنترلشده، برای تعیین مقاومت سیمان استفاده میشوند.

| سن (روز) | 32.5 N | 32.5 R | 42.5 N | 42.5 R | 52.5 N | 62.5 R |

|---|---|---|---|---|---|---|

| 2 | 10 (1450) | 10 (1450) | 20 (2900) | 20 (2900) | – | – |

| 7 | 16 (2300) | 32.5* (4700) | 42.5** (6200) | 52.5 (7600) | 62.5 (9100) | – |

| 28 | 32.5* (4700) | 42.5** (6200) | 52.5 (7600) | 62.5 (9100) | – | – |

| سن (روز) | I | IA | II* | IIA# | III | IIIA | IV | V |

|---|---|---|---|---|---|---|---|---|

| 1 | 12.0 (1740) | 10.0 (1450) | 10.0 (1450) | 12.0 (1740) | 24.0 (3480) | 19.0 (2760) | 7.0 (1010) | 8.0 (1160) |

| 3 | 17.0 (2470) | 14.0 (2030) | 17.0 (2470) | 14.0 (2030) | 31.0 (4500) | 28.0 (4060) | 10.0 (1450) | 11.0 (1590) |

| 7 | 28.0 (4060) | 22.0 (3190) | 28.0 (4060) | 22.0 (3190) | – | – | 27.0 (3910) | 28.0 (3050) |

| سیمان | سطح مخصوص (متر مربع بر کیلوگرم) اندازهگیری شده توسط: | ||

|---|---|---|---|

| روش واگنر | روش لی و نرس | روش جذب نیتروژن | |

| الف | 180 | 260 | 790 |

| ب | 230 | 415 | 1000 |

چندین شکل از آزمایشهای مقاومت وجود دارد: کشش مستقیم، فشردهسازی و انعطاف. در سالهای اخیر، آزمایش کشش تدریجاً توسط آزمایش فشردهسازی جایگزین شده است و بنابراین در اینجا مورد بحث قرار نخواهد گرفت.

روش استاندارد بریتانیا برای آزمایش مقاومت فشرده سیمان BS EN 196-1: ۲۰۰۵ یک آزمون منشور ملات را مشخص میکند. سیمانها بر اساس کلاسهای مقاومت توصیف میشوند، با N به معنی معمولی و R به معنی خواص سختشدن سریع.

ASTM C 109-05 یک مخلوط سیمان-شنه با نسبت ۱:۲.۷۵ و نسبت آب/سیمان ۰.۴۸۵، با استفاده از شنه استاندارد (ASTM C 778-06) برای ساخت مکعبهای ۵۱ میلیمتر (۲ اینچ) تعیین میکند. روند مخلوطسازی و ریختن مشابه BS EN است اما مکعبها در آب آهک اشباعشده در دمای ۲۳ درجه سانتیگراد (۷۳ درجه فارنهایت) تا زمان آزمایش نگهداری میشوند.

آزمون فشردهسازی جایگزین روش مکعب اصلاحشده (ASTM C 349-02) است که از بخشهای منشورهای شکستخورده انعطاف استفاده میکند (نگاه کنید به پایین). حداقل الزامات مقاومت استانداردهای بریتانیا و ASTM برای سیمانهای مختلف در جدول ۲.۶ نشان داده شده است. باید توجه داشت که مقاومتهای ذکر شده توسط BS EN و ASTM به ترتیب مقاومتهای مشخصه و میانگین مقاومتها هستند.

آزمون انعطاف، تعیینشده در ASTM C 348-02، از منشورهای ملات ۴۰ × ۴۰ × ۱۶۰ میلیمتر به صورت سطوح ساده حمایتشده که در میانهبرش بارگذاری میشوند، استفاده میکند؛ نسبتهای مخلوط، روند ذخیرهسازی و فراوری مشابه با آزمایش فشردهسازی است. همانطور که قبلاً ذکر شد، یک مزیت این آزمون این است که آزمون مکعب اصلاحشده نیز میتواند انجام شود.

پیشنهاد ویژه

در “دانشنامه بتن” شرکت همیار بتن شیرکوه، ما هر هفته یک فصل از کتاب “Concrete Technology” اثر Adam M. Neville و J. J. Brooks را به فارسی ترجمه و منتشر میکنیم. با همراهی با ما، میتوانید از مطالب این کتاب ارزشمند بهرهمند شوید و دانش خود را در زمینه تکنولوژی بتن و مهندسی عمران گسترش دهید. برای دریافت آخرین ترجمهها و مطالب آموزشی، از پیگیری دانشنامه بتن شرکت همیار بتن شیرکوه غافل نشوید!