روشهای متداول طرح اختلاط بتن

در طول دهههای گذشته، روشهای مختلفی برای طراحی طرح اختلاط بتن توسعه یافتهاند که هدف همگی آنها، دستیابی به نسبت بهینه اجزای بتن بر اساس نیازهای مهندسی و اجرایی پروژه است. از جمله این روشها میتوان به طرح ACI، طرح PCA، طرح یونسکو، طرح BS، طرح فرانسه، طرح آلمان و دهها طرح تجربی دیگر. هریک از این طرحها ممکن است فقط به صورت محدود و در شرایط خاص بتن قابل قبول با شرایط مورد نظر فراهم کند. با این وجود بعضی از این طرحها جامعیت بیشتری داشته و ممکن است در اکثر شرایط به بتن مورد نظر دست یابند.

در ادامه به بررسی برخی از این روشها پرداخته میشود.

طرح اختلاط به روش ACI211

لازم به ذکر است آییننامه آمریکا به شماره ACI 211.1-09 از جامعیت و انعطافپذیری بالایی برخوردار است. مزیت اصلی این روش در آن است که در مراحل پایانی طراحی، امکان ساخت نمونهای آزمایشی فراهم میشود و با انجام چند آزمایش ساده بر روی آن، میتوان نتایج حاصل از مراحل قبلی طراحی را بهدقت اصلاح کرد. این ویژگی موجب میشود تا خصوصیات واقعی مصالح محلی، بهصورت مستقیم در فرایند طراحی لحاظ گردد.

بر همین اساس، روش ارائهشده در این آییننامه، در مناطق گوناگون با شرایط مصالح متفاوت، دقت بالایی از خود نشان میدهد. تجربیات عملی نیز مؤید آن است که استفاده از این روش در شرایط اقلیمی و مصالح متداول ایران، میتواند به نتایجی منطقی و قابل اعتماد منجر شود؛ بهویژه در صورتی که مرحله ساخت و ارزیابی نمونه آزمایشی بهعنوان بخش نهایی فرایند طراحی مورد توجه قرار گیرد.

فرضیات کلی در روش ACI211

- انطباق سنگدانهها با استاندارد ASTM C33

در این روش، فرض بر آن است که شن و ماسه مصرفی باید با الزامات مشخصشده در استاندارد ASTM C33 مطابقت داشته باشند. این استاندارد که توسط کمیته تخصصی C33 از مؤسسه ASTM تدوین شده، به بررسی خواص فیزیکی و دانهبندی مجاز سنگدانهها میپردازد.

مطابق این الزام، مصالح سنگی مورد استفاده باید در محدودههای مجاز مشخصشده در نمودارهای استاندارد از نظر اندازه و توزیع دانهها قرار گیرند. رعایت این شرط، تضمینکنندهی کیفیت مناسب بتن از نظر کارایی، پایداری و مقاومت خواهد بود. نموداری که در ادامه ارائه میشود، برگرفته از همین استاندارد است و محدوده مجاز دانهبندی برای شن و ماسه مصرفی در بتن را نشان میدهد. استفاده از مصالح خارج از این محدوده میتواند منجر به کاهش کارایی بتن، جداشدگی دانهها، یا تغییر در مقاومت نهایی شود.

شکل1: محدودهی مجاز دانهبندی شن و ماسه بر اساس ASTM C33 |

- تعیین وزن مخصوص ظاهری مصالح سنگی

در روش طرح اختلاط بتن بر اساس آییننامه ACI، یکی از فرضهای اساسی، تعیین وزن مخصوص ظاهری دانههای سنگی از طریق آزمایشهای دقیق آزمایشگاهی است. در صورتی که امکان انجام آزمایش وجود نداشته باشد، میتوان بهصورت تقریبی مقدار وزن مخصوص ظاهری دانههای درشت (شن) را برابر با 68/2 و برای ماسه (ریزدانه) برابر با 64/2 در نظر گرفت.

چگالی یا دانسیته مصالح سنگی، بر پایه نسبت جرم به حجم تعریف میشود و ممکن است به یکی از دو صورت زیر بیان گردد:

در چگالی ظاهری، حجم ظاهری دانهها لحاظ میشود؛ یعنی مجموع حجمی که تمام ذرات دانه به همراه فضاهای خالی داخل ذرات اشغال میکنند. در مقابل، چگالی حقیقی تنها بر اساس حجم خالص ماده جامد محاسبه میشود، بدون در نظر گرفتن فضاهای خالی داخل ذرات.

علاوه بر آن، چگالی تودهای که به آن وزن واحد حجمی نیز گفته میشود، بهصورت جرم مصالح لازم برای پر کردن یک حجم مشخص تعریف میشود. به عبارتی دیگر، وزن واحد برابر است با جرم دانهها تقسیم بر حجم ظرفی که با آنها پر شده است.

در بحث طرح اختلاط، از مفهوم وزن مخصوص نسبی نیز استفاده میشود که به صورت نسبت چگالی دانه (چه حقیقی و چه ظاهری) به چگالی آب تعریف میشود. با توجه به اینکه چگالی آب برابر با ۱۰۰۰ کیلوگرم بر متر مکعب در نظر گرفته میشود، برای محاسبه وزن مخصوص نسبی، کافی است مقدار چگالی دانهها (بر حسب کیلوگرم بر متر مکعب) بر عدد ۱۰۰۰ تقسیم شود.

- وزن مخصوص حقیقی سیمان

در طرح اختلاط بتن به روشACI، مقدار وزن مخصوص حقیقی سیمان بهطور معمول 15/3 فرض میشود. با این حال، چنانچه امکان انجام آزمایش دقیق آزمایشگاهی فراهم باشد، توصیه میشود وزن مخصوص واقعی سیمان مصرفی بهطور مستقیم اندازهگیری و در محاسبات جایگزین مقدار فرضی گردد. این کار دقت طرح اختلاط را در تخمین نسبتهای حجمی و وزنی افزایش میدهد.

- مدول نرمی ماسه

مدول نرمی ماسه یکی از پارامترهای کلیدی در تعیین ویژگیهای دانهبندی ریزدانههاست و در طراحی طرح اختلاط نقش مهمی ایفا میکند. این مقدار از طریق آزمایش دانهبندی در آزمایشگاه قابل محاسبه است. روش محاسبه آن به این صورت است که ابتدا ماسه از مجموعهای از الکهای استاندارد عبور داده میشود، سپس مجموع درصدهای باقیمانده روی این الکها محاسبه شده و عدد حاصل بر ۱۰۰ تقسیم میگردد؛ عدد نهایی بهدستآمده، مدول نرمی ماسه خواهد بود.

- رطوبت مصالح سنگی و وضعیت SSD

در طراحی طرح اختلاط بتن به روش ACI، فرض بر این است که سنگدانههای مصرفی (اعم از شن و ماسه) در وضعیت اشباع با سطح خشک یا همان SSD قرار دارند. این وضعیت به حالتی اشاره دارد که دانهها از درون به طور کامل اشباع شدهاند، اما سطح خارجی آنها خشک است.

چنانچه مصالح در شرایط واقعی از حالت SSD فاصله داشته باشند، لازم است اصلاحات دقیقی در مقدار آب و وزن سنگدانهها در طرح اختلاط اعمال شود تا خواص بتن نهایی دچار اختلال نشود. مقدار رطوبت معادل حالت SSD را میتوان از طریق آزمایشهای آزمایشگاهی تعیین کرد. با این حال، اگر چنین آزمایشی انجام نشده باشد برای اطمینان در طراحی، میتوان بهصورت تقریبی مقادیر زیر را در نظر گرفت:

رطوبت معادل SSD برای شن (دانههای درشت): ۰.۵ درصد

رطوبت معادل SSD برای ماسه (دانههای ریز): ۰.۷ درصد

مراحل طرح اختلاط بتن به روش وزنی و حجمی

گام ۱: انتخاب مقدار اسلامپ

در فرآیند طراحی طرح اختلاط، تعیین مقدار اسلامپ بتن تازه یکی از اولین و مهمترین تصمیمات است. این مقدار بیانگر میزان کارایی و روانی بتن بوده و نقش تعیینکنندهای در قابلیت اجرا، پمپاژ و تراکم بتن ایفا میکند.

در اغلب موارد، انتخاب اسلامپ بهصورت تجربی و بر اساس نوع عضو سازهای و شرایط اجرایی پروژه صورت میگیرد. مهندس طراح با تکیه بر تجربههای پیشین، نوع قالببندی، تراکم آرماتورها، روش بتنریزی و ابزارهای موجود در کارگاه، مقدار مناسب اسلامپ را مشخص میکند.

در مواردی که تجربه قبلی در دسترس نباشد یا پروژه خاص باشد، میتوان از راهنماییهای موجود در جداول استاندارد برای تعیین حدود مجاز اسلامپ استفاده کرد. این جداول معمولاً مقدار حداقل و حداکثر اسلامپ مجاز را بر اساس نوع عضو سازهای (مانند تیر، ستون، دال یا فونداسیون) مشخص میکنند.

با توجه به اینکه مقادیر پیشنهادی اسلامپ در این جداول بهصورت بازهای ارائه میشوند، انتخاب عدد دقیق در این محدوده نیازمند قضاوت مهندسی و درک شرایط واقعی اجرا در کارگاه است. در نتیجه، توصیه میشود مهندس طراح با درنظر گرفتن عوامل محیطی و اجرایی، مقدار نهایی اسلامپ را بهگونهای تعیین کند که هم قابلیت اجرا و هم کیفیت بتن حفظ شود. در ادامه جدول اسلامپهای پیشنهادی بر اساس ACI آورده شده است.

| نوع عضو سازهای | حداقل اسلامپ (mm) | حداکثر اسلامپ (mm) |

| پیها و شالودههای دیوارهای بتنآرمه | 25 | 75 |

| پیها و دیوارهای غیرمسلح | 25 | 75 |

| تیرها و دیوارهای بتنآرمه | 25 | 100 |

| ستونهای سازه | 25 | 100 |

| روسازیها و دالها | 25 | 75 |

| بتن حجیم | 25 | 75 |

گام2: انتخاب بزرگترین اندازه سنگدانه

در دومین گام از فرآیند طرح اختلاط، لازم است بزرگترین اندازه مجاز سنگدانه تعیین شود. این مقدار بر اساس تجربه طراح و همچنین امکانات اجرایی، شرایط سازهای و محدودیتهای موجود در پروژه انتخاب میگردد. بهطور کلی، استفاده از سنگدانههایی با اندازه بزرگتر موجب کاهش سطح کل سنگدانهها میشود. این موضوع باعث میشود برای پوشش سطح ذرات، به مقدار خمیر سیمان کمتری نیاز باشد. در نتیجه، مصرف سیمان کاهش مییابد که از نظر اقتصادی و فنی، بهویژه در کاهش حرارت هیدراسیون و جمعشدگی بتن، مفید خواهد بود.

با این حال، باید به محدودیتهای اجرایی و سازهای مرتبط با اندازه سنگدانه توجه شود. عواملی مانند فاصله بین میلگردها، ضخامت عضو، شیوه بتنریزی و تجهیزات موجود، همگی در تعیین حداکثر اندازه مجاز سنگدانه مؤثر هستند. انتخاب این مقدار باید با دقت و با در نظر گرفتن همه جوانب انجام شود.

گام ۳: تعیین مقدار آب و میزان هوای موجود در بتن

مقدار تقریبی آب لازم برای دستیابی به اسلامپ مورد نظر، با توجه به نوع سنگدانه و شرایط بتنریزی، از جدولهای مرجع استخراج میشود. با این حال، در بسیاری از پروژهها از افزودنیهای کاهنده آب نیز استفاده میشود که این مقدار را کاهش میدهند. در صورت بهکارگیری افزودنیهای روانکننده معمولی، مقدار آب مصرفی ممکن است حدود ۵ تا ۱۵ درصد نسبت به مقدار اولیه کاهش یابد. استفاده از روانکنندههای قویتر مانند پلیکربوکسیلاتها میتواند این کاهش را به حدود ۲۵ تا ۳۵ درصد نیز برساند. مقادیر تعیینشده برای آب مخلوط، باید متناسب با نوع افزودنی مورد استفاده اصلاح شوند تا مقدار نهایی مصرف آب در طرح اختلاط دقیق و متناسب با اسلامپ مطلوب باشد.

در خصوص میزان هوای موجود در بتن، باید توجه داشت که این مقدار نیز به عوامل مختلفی مانند نوع سنگدانه، نوع بتن، روش تراکم، و شرایط محیطی بستگی دارد. بهطور کلی، بتنهایی که در آنها از مواد حبابزا استفاده میشود، ممکن است حاوی مقادیر مشخصی هوای عمدی باشند. در مقابل، برخی بتنها صرفاً به دلیل وجود فضای خالی در بین دانهها، مقدار کمی هوای غیر عمدی خواهند داشت.

مقدار هوای مناسب برای بتن، با توجه به شرایط اقلیمی و کاربرد بتن، از طریق جداول راهنما تعیین میشود. به عنوان نمونه، در مناطق سردسیر که خطر یخزدگی وجود دارد، ممکن است میزان هوای موجود در بتن بیشتر در نظر گرفته شود تا از آسیبهای ناشی از یخزدگی و ذوب جلوگیری شود.

در نهایت، تصمیمگیری در خصوص مقدار دقیق آب و هوا در بتن، باید با در نظر گرفتن نوع سازه، شرایط محیطی، و امکانات اجرایی کارگاه انجام گیرد و به قضاوت مهندسی وابسته است. مقادیر تقریبی آب و درصد هوای بتن بر اساس ACI مطابق جدول زیر است.

| مقدار تقریبی آب بر حسب کیلوگرم بر مترمکعب بر اساس بزرگترین بعد دانه | ||||||||||

| اسلامپ(mm) | 5/9 | 5/12 | 19 | 25 | 5/37 | 50 | 75 | 150 | ||

| بتن بدون حباب هوا | ||||||||||

| 25-50 | 207 | 199 | 190 | 179 | 166 | 154 | 130 | 113 | ||

| 75-100 | 228 | 216 | 205 | 193 | 181 | 169 | 145 | 124 | ||

| 150-175 | 243 | 228 | 216 | 202 | 190 | 178 | 160 | – | ||

| درصد تقریبی هوای غیر عمدی در بتن بدون حباب هوا | 3 | 5/2 | 2 | 5/1 | 1 | 5/0 | 3/0 | 2/0 | ||

| بتن هوادار | ||||||||||

| 25-50 | 181 | 175 | 168 | 160 | 150 | 142 | 122 | 107 | ||

| 75-100 | 202 | 193 | 184 | 175 | 165 | 157 | 133 | 119 | ||

| 150-175 | 216 | 205 | 197 | 184 | 174 | 166 | 154 | – | ||

| مقدار متوسط درصد هواي پيشنهادي بر اساس شرايط محيطي | ||||||||||

| شرایط عادی | 5/4 | 4 | 5/3 | 3 | 5/2 | 2 | 5/1 | 1 | ||

| شرایط متوسط | 6 | 5/5 | 5 | 5/4 | 5/4 | 4 | 5/3 | 3 | ||

| شرایط شدید | 5/7 | 7 | 6 | 6 | 5/5 | 5 | 5/4 | 4 | ||

گام ۴: انتخاب نسبت آب به سیمان (W/C)

یکی از تعیینکنندهترین پارامترهای تأثیرگذار بر کیفیت بتن، نسبت آب به سیمان است. این نسبت باید بر اساس دو عامل اصلی مشخص شود:

- مقاومت فشاری مورد نیاز بتن

- شرایط محیطی و الزامات دوام بتن

در صورتی که اطلاعات آماری مناسبی از نتایج آزمایشگاهی در اختیار باشد، میتوان مقاومت فشاری متوسط مورد نیاز را با استفاده از تحلیل انحراف معیار و سطح اطمینان، بهعنوان تابعی از مقاومت مشخصه تعیین کرد. اما در صورت نبود چنین دادههایی، توصیه میشود مقاومت فشاری متوسط را بر اساس مقاومت فشاری مشخصه مطابق جدول زیرتعیین نمود:

| f’c(Mpa) | 21> | 21-35 | 35< |

| fcr(Mpa) | fcr = fc + 7.0 | fcr = fc + 8.5 | fcr = 1.10 × fc + 5.0 |

جدول زیر با توجه به نوع بتن (هوادار یا غیرهوادار) و مقاومت مورد انتظار، مقادیر پیشنهادی برای نسبت آب به سیمان را ارائه میدهد. لازم است توجه شود که این مقادیر با فرض اجرای صحیح عملیات تراکم بتن تازه و با فرض آنکه درصد هوای غیر عمدی در بتن غیرهوادار از ۲ درصد فراتر نرود تنظیم شدهاند. در غیر این صورت، نسبتهای تعیینشده ممکن است برای رسیدن به مقاومت هدف کافی نباشند.

| مقاومت فشاری متوسط مورد نیاز بر حسب مگاپاسکال | بتن بدون حباب هوا | بتن هوادار |

| نسبت آب به سیمان | ||

| ۴۰ | ۰٫۴۲ | – |

| ۳۵ | ۰٫۴۷ | ۰٫۳۹ |

| ۳۰ | ۰٫۵۴ | ۰٫۴۵ |

| ۲۵ | ۰٫۶۱ | ۰٫۵۲ |

| ۲۰ | ۰٫۶۹ | ۰٫۶۰ |

| ۱۵ | ۰٫۷۹ | ۰٫۷۰ |

مشاهده جدولهای مربوطه نشان میدهد که با افزایش مقاومت هدف، باید از نسبت آب به سیمان کمتری استفاده شود، چراکه افزایش آب در مخلوط باعث کاهش تراکمپذیری خمیر سیمان و در نتیجه افت مقاومت نهایی میگردد.

از سوی دیگر، حداکثر نسبت مجاز آب به سیمان از منظر دوام بتن نیز باید رعایت شود. جدول زیر حداکثر نسبت آب به سیمان مجاز را بر اساس شرایط محیطی پیشبینی شده برای بتن و به بیان دیگر بر اساس دوام مورد نظر تعیین میکند. در این جدول دو حالت برای شرایط محیطی در نظر گرفته شده است:

- وضعیت اول : سازههایی که بهصورت دائمی در معرض رطوبت، یخزدگی و ذوب هستند. در این حالت استفاده از بتن هوادار الزامی است.

- وضعیت دوم : سازههایی که در تماس با آب دریا یا محیطهای سولفاتی قرار دارند. در این حالت، اگر از سیمانهای مقاوم در برابر سولفات نوع V یا نوع II استفاده شود، امکان افزایش حداکثر نسبت آب به سیمان به میزان ۰٫۰۵ وجود دارد.

| نوع سازه | سازههایی که به طور پیوسته یا متناوب تحت اثر چرخههای ذوب و یخ اند | سازههایی که در معرض اب دریا یا سولفات اند |

| مقاطع ظریف یا با پوشش میلگرد کمتر از ۲۵ میلیمتر (مانند نردهها، تیرچهها، اجزای تزئینی) | 45/0 | 4/0 |

| سایر سازهها | 5/0 | 45/0 |

گام ۵: محاسبه مقدار سیمان

با تقسیم وزن آب بر حسب کیلوگرم در واحد حجم (خروجی مرحله سوم) بر نسبت آب به سیمان (خروجی مرحله چهارم)، مقدار سیمان بر حسب کیلوگرم در واحد حجم دست میآید.

گام ۶: تخمین مقدار دانههای درشت (شن)

برای تعیین مقدار شن، ابتدا حجم نسبی شن خشک و میلهخورده در واحد حجم بتن از جدول زیر و بر اساس بزرگترین اندازه اسمی دانهها و مدول نرمی ماسه استخراج میشود. سپس با ضرب این حجم در چگالی ظاهری شن خشک و میلهخورده، وزن شن بر حسب کیلوگرم بر متر مکعب بهدست میآید. چگالی ظاهری شن خشک و میلهخورده معمولاً بین ۱۶۰۰ تا ۱۸۰۰ کیلوگرم بر متر مکعب است.

جدول زیر به منظور تخمین مقدار شن در درجهی کارایی مناسب در بتنهای متداول مصرفی تنظیم شده است. در مواردی که کارایی بیشتری نیاز باشد (نظیر بتن پمپی یا مواردی که آرماتوربندی سنگین باشد)، میتوان مقادیر داده شده در جدول را تا ۱۰ درصد کاهش داد. همچنین در مواردی که کارایی کمتری مورد نیاز باشد میتوان اعداد جدول را ۱۰ درصد افزایش داد تا مخلوط روانتری حاصل گردد.

| حجم دانههای خشک و میله خرده در واحد حجم بتن بر اساس مدول نرمی ماسه | ||||

| بزرگترین اندازهی اسمی دانه(میلیمتر) | 4/2 | 6/2 | 8/2 | 3 |

| ۹٫۵ | ۰٫۵۰ | ۰٫۴۸ | ۰٫۴۶ | ۰٫۴۴ |

| ۱۲٫۵ | ۰٫۵۹ | ۰٫۵۷ | ۰٫۵۵ | ۰٫۵۳ |

| ۱۹ | ۰٫۶۶ | ۰٫۶۴ | ۰٫۶۲ | ۰٫۶۰ |

| ۲۵ | ۰٫۷۱ | ۰٫۶۹ | ۰٫۶۷ | ۰٫۶۵ |

| ۳۷٫۵ | ۰٫۷۵ | ۰٫۷۳ | ۰٫۷۱ | ۰٫۶۹ |

| ۵۰ | ۰٫۷۸ | ۰٫۷۶ | ۰٫۷۴ | ۰٫۷۲ |

| ۷۵ | ۰٫۸۲ | ۰٫۸۰ | ۰٫۷۸ | ۰٫۷۶ |

| ۱۵۰ | ۰٫۸۷ | ۰٫۸۵ | ۰٫۸۳ | ۰٫۸۰ |

گام ۷: تعیین مقدار دانههای ریز

در این مرحله، مقدار ماسه مورد نیاز در واحد حجم بتن محاسبه میشود. روش ACI دو شیوه مجزا برای این کار ارائه میدهد:

الف) روش وزنی

در این روش، فرض بر آن است که مجموع وزن اجزای تشکیلدهنده بتن در یک متر مکعب (شامل آب، سیمان، شن و ماسه) باید برابر با چگالی بتن تازه باشد.

فرمول اصلی به صورت زیر است:

FA = U – (C + W + CA)

که C، W و CA به ترتیب وزن سیمان، آب و دانههای درشت در یک متر مکعب بتن است که در مراحل قبلی به دست آمدهاند. همچنین U معرف وزن واحد حجم بتن تازه است.

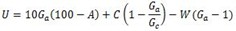

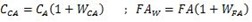

در مواردی که تجربهی لازم در پیشبینی وزن مخصوص بتن تازه موجود نباشد، بهتر است از رابطه زیر استفاده شود:

که در آن Ga وزن مخصوص متوسط دانههای ریز و درشت، Gc وزن مخصوص دانههای سیمان و A درصد حباب هوا است که معمولاً ۲ در نظر گرفته میشود.

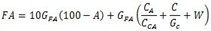

ب) روش حجمی

در این روش حجم ماسه چنان تعیین میشود که جمع احجام کلیهی اجزای موجود در یک متر مکعب از بتن تازه، برابر واحد شود. با استفاده از رابطه زیر میتوان وزن ماسه را به دست آورد:

در رابطه فوق، FA بیانگر وزن ماسه لازم بر حسب کیلوگرم در یک متر مکعب از بتن است.

گام ۸: تصحیح به جهت رطوبت دانهها

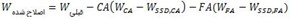

در مراحل قبلی فرض بر این بود که دانهها در حالت اشباع با سطح خشک (SSD) هستند و بنابراین نه آبی از مخلوط جذب کرده و نه آبی به آن اضافه میکند. معمولاً در شرایط کارگاهی، سنگدانهها یا رطوبتی کمتر از حالت SSD داشته و یا رطوبتی بیش از آن دارند. لذا لازم است تصحیحات مناسب در میزان وزن شن و ماسه و نیز در مقدار آب صورت پذیرد.

الف) تصحیح وزن شن و ماسه

اگر وزن دانههای درشت و ریز در حالت مرطوب را به ترتیب با CAw و FAW، و درصد رطوبت طبیعی آنها را به ترتیب با Wc و WFA نمایش دهیم، فرمول زیر را خواهیم داشت.

توجه شود که درصد رطوبت دانهها نسبت به وزن خشک آنها اندازهگیری میشود.

ب) تصحیح مقدار آب

آبی که در مخلوط بتن مورد نیاز است تا اسلامپ مورد نظر حاصل شود، همان مقداری است که در مرحله سوم به دست آمد. اما ممکن است به دلیل رطوبت بیشتر از حالت SSD دانهها، مقداری آب اضافی در مخلوط حاصل شود. در چنین حالتی باید آب کمتری به مخلوط اضافه شود. همچنین امکان دارد به دلیل رطوبت کمتر از حالت SSD دانهها، مقداری از آب مخلوط جذب دانهها شود. در این حالت باید آب بیشتری به مخلوط اضافه شود. این تصحیحات را میتوان به صورت رابطه زیر بیان کرد:

در این رابطه، رطوبت حالت اشباع با سطح خشک دانههای درشت و ریز به ترتیب با WSSD,A و WSSDFA نمایش داده شدهاند.

گام ۹: ساخت نمونه آزمایشی و اعمال اصلاحات

از آنجا که جداول و روابط طرح اختلاط بر پایه دادههای تجربی عمومی هستند، ممکن است با مصالح و شرایط محلی تطابق کامل نداشته باشند. به همین دلیل، در این مرحله باید یک نمونه آزمایشی کوچک (مثلاً ۲۰ لیتری) با نسبتهای بهدستآمده ساخته شود.

در ساخت نمونه، وزن سیمان، شن و ماسه بهصورت دقیق و وزن آب بهصورت تقریبی (بر اساس روانی مورد نظر) تنظیم میشود. میزان آب تا رسیدن به اسلامپ مطلوب، با کنترل چشمی تنظیم خواهد شد.

پس از ساخت، چند آزمایش ساده میدانی مانند اسلامپ، کارایی یا جداشدگی روی نمونه انجام میشود. در صورت نیاز، اصلاحاتی در نسبت اجزا (بهویژه مقدار آب یا افزودنی) اعمال میگردد تا طرح نهایی با شرایط واقعی همخوان شود. این ازمایشها به شرح زیر اند:

الف) آزمایش اسلامپ

اسلامپ نمونه اندازهگیری شده و با مقدار هدف مقایسه میشود. اگر اختلاف وجود داشته باشد، برای هر ۱ سانتیمتر اختلاف اسلامپ، مقدار آب در طرح بعدی به میزان ۲ کیلوگرم بر متر مکعب اصلاح میشود.

در صورت استفاده از روانکننده یا فوق روانکننده، بهتر است اصلاح اسلامپ با تنظیم مقدار افزودنی انجام گیرد، نه با تغییر آب.

ب) آزمایش وزن واحد حجم

با اندازهگیری وزن نمونه در یک حجم مشخص و ویبره شده، وزن مخصوص بتن تازه (U) بهدست میآید. این عدد در اصلاح طرح و محاسبه مقدار ماسه در روش وزنی کاربرد دارد. بنابراین لازم است در طرح بعدی، اصلاحی در وزن واحد حجم بتن به صورت زیر انجام گیرد.

ج) آزمایش درصد هوا

این آزمایش برای بتن هوادار الزامی است. اگر درصد هوای اندازهگیریشده با مقدار هدف متفاوت باشد:

- مقدار افزودنی حبابزا تغییر میکند.

- به ازای هر ۱٪ اختلاف هوا، مقدار آب در طرح به میزان ۳ کیلوگرم بر متر مکعب در جهت مناسب اصلاح میشود (کاهش آب برای افزایش هوا و بالعکس).

- با تغییر درصد هوا، وزن واحد حجم بتن نیز تغییر میکند؛ بنابراین U جدید باید مجدداً محاسبه و اعمال شود.

با اعمال اصلاحات حاصل از آزمایشهای میدانی این مرحله بر مقادیر محاسبهشده در مراحل قبل، نسخهای بهروز و تطبیقیافته از طرح اختلاط بتن حاصل میشود که با شرایط واقعی پروژه همخوانی بیشتری دارد و میتوان با اطمینان، آن را در اغلب پروژههای اجرایی مورد استفاده قرار داد.